“沙盘”最早源于军事用途,即用沙土或其他材料做成的地形模型。在军事题材的电影、电视作品中,我们常常看到指挥员们站在一个地形模型前研究作战方案的场景。随着时间的推移,沙盘的概念和用途不断发展演变,现在在我们的日常生活中有地形沙盘、建筑模型沙盘、工业模型沙盘、地区或单位规划沙盘等。这些沙盘都清晰地模拟了真实的地形地貌或区域格局,使其所服务的对象不必亲临现场,也能对所关注的位置了然于心,从宏观的角度全面地审视所处的环境局面,从而运筹帷幄、决胜千里。“模拟”说明了我们面对的不是一个真实的企业对象,而是具备了真实对象所拥有的主要特征的模拟对象。

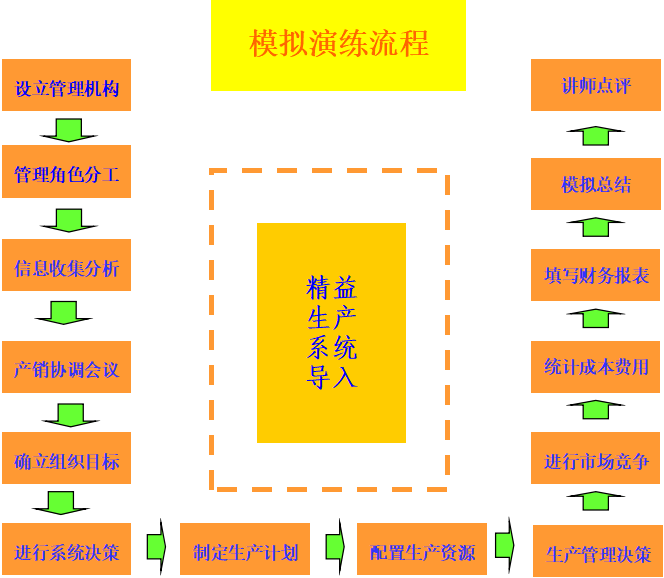

沙盘模拟训练和传统的培训课程在教学方法上存在着巨大的差异,传统培训是一种灌输式的被动学习过程。沙盘培训则恰恰相反,学员通过模拟企业生产现场环境,依靠亲身体验完成培训和学习,将理论知识与现场管理相结合,沙盘模拟演练是一种由军事战术模拟演化而来的商业培训形式。该模拟课程把学员分成4-6组,每组4-6人,每组各代表不同的一个虚拟公司,在这个演练课程中,每个小组的成员将分别担任车间中的重要职位(计划,物控,检验,作业员,班长等)。他们从同一起跑线,拥有相同的资源,在的激烈竞争环境中,通过三次模拟车间运营。在这个课程中,学员们必须做出众多的决策。每一轮模拟之后,都会进行综述与分析,同时讲解在下一轮竞争中应用的业务工具。

课程收益:

● 理解经营,促进管理,塑造复合型管理人才。

● 全面拓展学员精益知识体系,提升精益管理技能,掌握精益生产中各环节工具使用

● 帮助学员认识精益生产的价值流图,从而培养学员的全局观;

● 帮助学员不断反思与总结,发现自身存在的短板、误区和盲点,使其在经营中持续改进

● 有效帮助企业降低成本、减少闲置、提高产品质量从而提升企业利润空间。

沙盘课程模拟流程和模型:

视频导入:某企业员工的搬运和作业动作分析,我们从中找到哪些问题?

提问:老黄牛一样工作,效率提高不了,谁的错?

第一讲:企业经营本质与精益生产起源分析

一、企业经营本质

1. 企业经营的本质----利润与销售和成本的关系

2. 影响企业利润的因素----扩大销售与成本控制,加速周转

3. 精益的本质:加速流动,实现0浪费

二、精益生产的产生和发展历史

1. 精益起源于日本丰田TPS

2. 发展于美国(LP)

3. 运用于全球各个行业

三、精益生产的终级目标

1. 精益的五大原则是什么

2. 精益的七个零化目标

3. 精益的终极目标是什么

案例分析:宝马汽车公司组装车间视频解析

案例分析:格力电器精益生产视频解析

第二讲:识别价值和浪费

一、什么是价值与浪费?

1. 浪费的定义

2. 浪费的理解

案例:毛驴拉磨的故事

案例:加班赶货的实例

二、浪费的三种形式

1. 什么是MUDA(日语单词发音)

2. 什么是MURI(日语单词发音)

3. 什么是MURA(日语单词发音)

三、浪费的七大分类及产生原因

1. 搬运浪费

案例分析:某企业叉车200多台,改善后只有20台。大幅减少搬运

2. 库存浪费

案例分析:JIT,VMI,OPF技术运用,大幅降低库存

3. 动作浪费

视频分析:找出员工的动作浪费

4. 等待浪费

图片分析:为什么有窝工现象?

5. 过量生产

案例分析:某企业的现金流分析

6. 过度加工

案例分析:这个加工环节是客户所需要的吗?

7. 不良品

案例分析:某企业的品检流程改善后,合格率提高了

改善案例分析:佛山某30亿级别企业的七大浪费改善汇总图片和实战分析

第1轮-传统推式生产方式沙盘模拟

经营数据统计:订单达成率,客户满意率,库存金额,交货周期,违约责任,销售收入,制造成本,经营利润

讲师点评:为何亏损了?找找原因。经验是负债!需要拥抱精益变革

第三讲:流线化生产

一、流线化生产线的布局

1. 流线化生产的意义

2. 流线生产与批量生产的区别

3. 流线化生产的八个条件

案例分析:广汽丰田的流线布局,整体呈U形

实战演练:传快递,看谁最快完成任务

二、流线化设备设计与调整

1. 易被差遣原则

2. 裸体原则

3. 流动原则

疑难讨论:工厂的大型设备如涂装、搪瓷、电镀等,如何进行设计与调整?

第四讲、安定化生产

一、人员安定化管理

1. 标准作业

2. 产距时间

3. 作业顺序

实战演练:计算节拍

二、设备安定化管理

1. 数字化管理

2. 设备服务于生产

3. 设备的有效运转率管理

讨论互动:我们追求设备的稼动率还是可动率?

三、质量安定化管理

1. 图片分享,找出质量隐患

2. 品质安定化的基础

3. 品质安定化的八大黄金法则

四、切换安定化管理

1. 快速换模的定义

2. 快速换模分析

3. 快速切换的改善顺序

4. 如何实现快速换模

案例:F1换轮胎加油,6秒完成

案例分析:富士康冲压厂的12秒快速换模

第二轮沙盘模拟:第2轮-单件流沙盘模拟

经营数据统计:订单达成率,客户满意率,库存金额,交货周期,违约责任,销售收入,制造成本,经营利润

讲师点评:1.改善数据进步如何?2.如何再做改善增加利润?

讲师点评:3.单件流的好处是什么?4.导入单件流需要注意的事项

第五讲、平稳化生产

一、为什么要平稳化生产?

案例:龟兔赛跑的科学解释,适用工厂企业的生产均衡化

二、生产计划是源头关键

1. 月计划指定

2. 周计划分解

3. 日计划跟进

4. 日生产协调会议

案例:某大型工厂的计划排产模式

三、平稳化生产的技巧

1. 排班表与自由座

2. 指定座

3. 跨越式

四、混流生产是最高境界

案例:丰田汽车流水线同时生产N种型号汽车

第三轮沙盘模拟:第3轮-沙盘模拟(消除浪费)

经营数据统计:订单达成率,客户满意率,库存金额,交货周期,违约责任,销售收入,制造成本,经营利润

讲师点评:浪费消除,全流程改善,降本增效,利润才会增加

讲师点评:改善亮点是流程布局的调整,管理变革,文化建立,精益并不复杂

第六讲:生产效率提升四大技能

一、效率提升实战工具1:动作经济分析

1. 概念

2. 人体动作等级分析

3. 动作改善20项实战技巧

案例展示:某工厂动作改善20个案例分别展示,提高效率30%以上

二、效率提升实战工具2:线平衡率分析

1. 节拍的理解

2. 木桶理论与线平衡

3. 线平衡的计算公式

4. 线平衡10步法

5. 线平衡改善工具ECRS

实战演练:根据试题参数,现场计算线平衡率

案例分析:某上市公司线平衡分析改善后,产量提升48%,人员减少20%的秘籍

讨论互动:调高或者调低流水线的速度,可以提高产量吗?如何理解的?

三、效率提升实战工具3:流程图分析

1. 作业流程图的符号表示意义(加工、搬运、等待、停滞、检验.

2. 如何制作作业流程图?

3. 如何改善流程图?

4. 流程图改善的常用工具和指标

案例分析:苹果笔记本电脑主板的作业流程图

实战演练:根据提示作业信息,运用所学知识画出作业流程图

案例展示:美的集团某家电产品流程图分析

四、效率提升实战工具4:VSM价值流分析

1. 精益价值流基础理论

2. 一件流的原理及好处

3. 实施一件流的前提条件

4. 实施一件流的具体步骤

动画模拟:批量生产与单件流的差异点

案例分析:某工厂冲压车间一件流生产视频

讨论互动:如何在工厂和车间开展一件流

课程总结与互动答疑

总结二天授课的重要知识点,回答学员的提问,并给出后续的改善建议。向学员提供531学习工具表,布置课后作业,结束本次课程。